De gezondheidscrisis heeft de toeleveringsketen van medische hulpmiddelen en geneesmiddelen op de voorgrond geplaatst – om de kwetsbaarheid ervan te onthullen of te benadrukken.

Lang voor deze crisis leed de farmaceutische industrie steeds meer aan ernstige tekorten, ook al kan een tekort voor patiënten levensbedreigend zijn.

Men kan zich afvragen wat de dynamiek is die in de loop der jaren tot deze situatie heeft geleid: de logica van het beheer van de gezondheidszorg – gefocusseerd op de kosten – privatisering en het opgeven van nationaal of regionaal industriebeleid, enz.

Kan DDMRP en meer in het algemeen het Demand Driven Adaptieve Enterprise model ons helpen?

De uitdagingen van de toeleveringsketens voor farmaceutische en medische hulpmiddelen

Toeleveringsketens voor geneesmiddelen en medische hulpmiddelen hebben kenmerken die bijzonder schadelijk zijn voor de flexibiliteit van de effectiviteit ervan:

- De toeleveringsketens zijn extreem lang geworden. Actieve farmaceutische ingrediënten die voornamelijk uit China afkomstig zijn. Chirurgische maskers, chirurgische gordijnen uit China, voornamelijk toegeleverd door zeetransport. Chirurgische en onderzoekshandschoenen uit Thailand en Maleisië, enz.

- De Aziatische spelers geselecteerd door onze inkoop teams werden gekozen voor hun lage kosten, niet voor hun flexibiliteit of klantgerichtheid. In deze toeleveringsketens vinden we maandelijkse orders, vaste perioden die soms enkele maanden duren, verergerd door weken van zeevracht. Hoewel de standaard doorlooptijd al lang is – zeg 4 maanden – is het niet ongewoon om vertragingen van enkele maanden te vinden. Dit zijn praktijken uit een ver verleden, in vergelijking met andere industrieën.

- Kwaliteit en regelgeving beperkingen zijn alomtegenwoordig, dat is een zeer goede zaak, maar voegt een dosis variabiliteit in verband met batch productie in afwachting van vrijgave, soms voor onbepaalde tijd en met een hoog risico op mislukking.

- Natuurlijk is er hier, net als in andere industrieën, een toenemende complexiteit van productportfolio’s, wat de prognoses zeer onzeker maakt. Voeg daarbij de risico’s van sanitaire crisis leidt tot scherpe schommelingen in de vraag, en toelever doorlooptijden van enkele maanden waarbij lange termijn prognoses, evenals het risico van houdbaarheid en je hebt alle ingrediënten voor gigantische Bullwhip effecten.

- Als anekdote hield ik toezicht op het plannen van een supply chain van medische hulpmiddelen tijdens de H1N1-crisis: in een periode van 3 weken gingen we van een voorraad van 2 jaar naar een tekort op chirurgische maskers…

In deze context is het zinvol om de farmaceutische en medische hulpmiddelenindustrie dichter bij de realiteit van de marktvraag te brengen – dit is het doel van de implementatie van een vraag gestuurde Flow en het “Demand Driven Adaptieve Enterprise-model”.

Weinig bedrijven in deze sector hebben een pull-flow cultuur, omdat de context zich er niet voor lijkt te lenen. LEAN-benaderingen zijn vaak te laat ingezet op een zeer beperkte manier.

Toen ik zo’n tien jaar geleden de verantwoordelijkheid voor een supply chain voor medische hulpmiddelen overnam, afkomstig uit de wereld van autoleveranciers, was de schok onthutsend. Toen ik een aantal pull flow praktijken begon te introduceren voelde het als een hele nieuwe wereld voor het team.

Hoe kunt u profiteren van DDMRP in farmaceutische producten en medische hulpmiddelen?

Dankzij het vermogen om van de ene kant van de supply chain naar de andere, de integratie met informatiesystemen en de responsabiliteit ervan om te reageren op verhoogde variabiliteit, maakt DDMRP eindelijk de efficiënte en snelle implementatie van een vraag gestuurde stroom in deze sterk beperkte omgeving mogelijk.

Laten we eens kijken naar een aantal aspecten van de uitvoering van DDMRP op een farmaceutische of medische apparatuur flow.

Het ontwerp van het Demand Driven Operating Model (DDOM)

Om wendbaarheid te krijgen, de eerste sleutel is om doorlooptijden te verminderen, het is duidelijk, maar dit is vaak uit het oog verloren door bedrijven in deze sector.

De implementatie van DDMRP begint met een herziening van de flow maps om het operationele doel te definiëren. Tijdens dit ontwerpproces moet aandacht worden besteed aan de volgende aspecten:

- De positionering van strategische voorraden

- Bevroren horizonten en frequenties

- Capaciteitsbeperkingen en wachtrijen

- De industriële voetafdruk

– In een context waarin strategische grondstoffen (bijvoorbeeld actieve ingrediënten) afkomstig uit Azië onderhevig zijn aan lange doorlooptijden en een hoge potentiële variabiliteit van het aanbod, leidt de DDMRP-voorraad positionerings- en grootte methodologie tot het stellen van de juiste vragen en het positioneren van de vereiste effecten. Flexibiliteit rijmt niet op kwetsbaarheid; het is absoluut noodzakelijk om de voorraden op de juiste plaatsen veilig te stellen.

– Farmaceutische processen zijn vaak ideaal voor het implementeren van een productie uitstel strategie. Bulk wordt vervaardigd en die kan worden opgeslagen in een tussenstadium van halffabricaten, in de vorm van tabletten, capsules, flessen, buizen, enz. In dit stadium is het aantal varianten beperkt en zal het worden gedifferentieerd tijdens secundaire verpakkingen, meteen korte doorlooptijd.

In de hoop de behoeften te stabiliseren en de leveringen veilig te stellen, worden productie- of leveringsorders over een lange horizon bevroren. Echter, hoe langer ze worden bevroren, hoe meer ze vertraagd reageren op veranderingen in de vraag, en dus hoe meer ze de variatie versterken. Bijvoorbeeld, voor de flow van chirurgische jurken uit China, zijn we gegaan van een vaste productiehorizon van 3 maanden met maandelijkse orders naar een horizon van 3 weken met wekelijkse bestellingen. Het resultaat: een veel stabieler productieprogramma, terwijl het veel wendbaarder wordt. Het is vooral een kwestie van durven, overtuigen, experimenteren en implementeren met de juiste processen en software.

Stel jezelf bij het ontwerpen van het operationele model de juiste vragen over campagnegroottes, batchreeks, productie of verpakking en gegroepeerde planning. Planning wielen zijn vaak zeer geschikt in deze omgeving.

Als u maritieme stromen uit China heeft met een hoge frequentie, organiseer dan gemengde containers om de groene zones aan te passen aan het laagst mogelijke niveau, bijvoorbeeld tot een week.

– Om efficiënt te zijn moet de pull-flow soepel en compatibel zijn met de knelpunten van uw industriële model. Identificeer deze knelpunten tijdens de ontwerpfase. Pas op, soms zijn de werkelijke knelpunten niet waar je denkt dat ze zijn – bijvoorbeeld, ze kunnen net zo goed in uw kwaliteitsanalyse en release proces zijn, niet alleen in de productie.

– Positioneer tijd buffers in uw flow waar nodig. Tijdbuffers zijn gecontroleerde wachtrijen. Er is er bijvoorbeeld waarschijnlijk een te plaatsen voor QC of vóór sterilisatie.

– Op het gebied van medische hulpmiddelen, worden leveranciers vaak gezien als bronnen met een oneindige capaciteit … wat natuurlijk niet het geval is. Identificeer de leveranciers waarvan de belasting/capaciteit moet worden gecontroleerd om het juiste stuurproces te definiëren, van S&OP tot uitvoering.

– De oplossingen van DD Tech bieden functionaliteiten die de implementatie van genivelleerde pull flow vergemakkelijken: RCCP, capaciteitsplanning met knelpunten analyse, tijdbuffers controle, buffers aanpassingen, gegroepeerde planning…

– De gezondheidscrisis heeft dit feit duidelijk gemaakt: het sluiten van hele delen van de industrie in Europa en Amerika en de verhuizing naar Azië hebben onze ketens sterk verzwakt. Toch hadden we de kennis moeten gebruiken, of het nu bij de vervaardiging van maskers of in fijne chemicaliën was.

– Kan DDMRP helpen bij het verplaatsen van bepaalde activiteiten en het verkorten van onze toeleveringsketens? Waarschijnlijk op ten minste twee manieren: door steeds opnieuw het belang van de doorstroming te benadrukken, en door het mogelijk te maken de effecten van deze industriële strategie te (her)berekenen en de effecten te simuleren.

Effectief vraag gestuurd beheer

Zodra uw model is ontworpen en geïmplementeerd, vergemakkelijkt DDMRP de dagelijkse omgang met de uitdagingen met betrekking tot de gezondheidszorg toeleveringsketen.

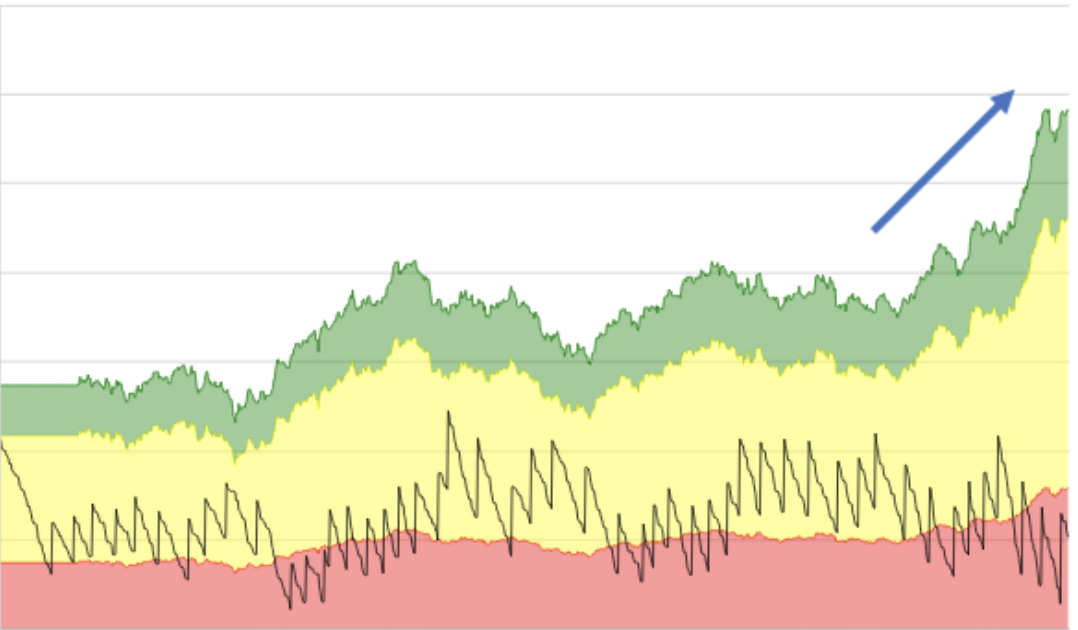

- Actieve monitoring van de voorraden door continue aanpassing van bufferzones en uitvoeringswaarschuwingen om de beschikbaarheid van buffers te beschermen.

Voorbeeld van de evolutie van een DDMRP-buffer voor onderzoekshandschoenen tijdens Covid-19

Voorbeeld van de evolutie van een DDMRP-buffer voor onderzoekshandschoenen tijdens Covid-19

- In sommige gevallen is een grondstof of strategische component schaars en rijst de vraag naar welke locatie de beschikbare hoeveelheden moeten worden toegewezen. De instelling van de buffers van dit materiaal op elke locatie en de rood/geel/groene status van de netto stroom maken het gemakkelijk mogelijk om toewijzingsbesluiten op een relatieve prioriteitsbasis te nemen.

- De levering van sommige materialen is niet het hele jaar mogelijk – bijvoorbeeld tijdens het Chinese Nieuwjaar – DDMRP maakt het gemakkelijk om deze seizoensgebonden buffer aanpassingen te beheren, een situatie die de traditionele MRP-tactiek moeite kost om te verwerken.

- De beperkingen in houdbaarheid wordt vergemakkelijkt wanneer de voorraad wordt beheerd in pull flow en streeft naar een doelbereik tussen “te veel” en “te weinig”. Als uw rode + groene zone ver onder de vervaldatum blijft, is alles goed. Als dit niet het geval is, moet u deze dimensionering in twijfel trekken en indien mogelijk het toeleveringsproces aanpassen. Het is niet ongewoon om een groene zone te zien die langer is dan de houdbaarheid: een partij wordt productief vervaardigd en een deel ervan wordt weggegooid… Rekening houdend met in de netto stroomvergelijking maakt het mogelijk om de ir-aanvulling op tijd te plannen.

- Hoe u prioriteit kunt geven aan kwaliteit releases? Dit terugkerende probleem wordt sterk vergemakkelijkt door de visuele en collaboratieve uitvoeringscomponent van DDMRP. Er wordt prioriteit gegeven aan items met een uitvoeringswaarschuwing en aan items met het laagste uitvoeringspercentage van toelever buffers. Prioriteiten in de hele keten worden uitgelijnd door voorraad- en tijdbuffer statussen.

- Heeft u moeite met het balanceren van uw voorraad in uw distributienetwerk? Is het signaal dat komt van uw netwerk via uw DRP vervormd, beïnvloed door de Bullwhip effect? Heeft u moeite om aan uw fabrieken en leveranciers een betrouwbaar vraagsignaal over te brengen? De logica van de DDMRP-distributiemodule, getrokken door toelever buffers en zorgen voor een eerlijke implementatie van verdeling, biedt een effectief antwoord.

- Hoe zit het met je S&OP? Zes jaar geleden woonde ik een presentatie bij van de S&OP-aanpak van een reus in de farmaceutische industrie. Ik was verbijsterd door de presentatie. Kortom, we ontdekten dat deze reus van de farmaceutische industrie in 2016 net aan zijn S&OP-reis begon (waar waren ze al sinds de jaren tachtig?). Bovendien was het grootste deel van het proces gericht op het vaststellen van een consensus over een officiële reeks cijfers… die een tekort op bepaalde kritieke drugs over een meerjarige horizon officieel gemaakt!

- DDMRP geeft S&OP zijn volledige betekenis: het beoordelen van mogelijke scenario’s en het faciliteren van de aanpassing aan een steeds veranderende omgeving.

Ten slotte stelt het Demand Driven-model ons in staat om een end-to-end pull flow in te zetten en bij te dragen aan de wendbaarheid en veerkracht van onze zorgsystemen. Voorbeelden van toepassingen zijn vermenigvuldigen. We zullen binnenkort nieuwe implementatie casestudies publiceren op het gebied van farmaceutische en medische hulpmiddelen!