Laten we Zen zijn in deze VUCA-wereld

Heijunka? Wat is dat?

Bij de implementatie van een “Lean pull flow” mechanisme, afgeleid van het Toyota productiesysteem, is de heijunka een essentieel mechanisme waarvan de belangrijkste rol is het niveau van de stroom. Een heijunka controleert het tempo en de volgorde van de productie bij een bepaalde stroom.

Hoe paradoxaal het ook lijkt, om flexibiliteit op te bouwen, moet je het spel kalmeren door stabiliteit te creëren. Dit wordt ook capaciteit gestuurde doorstroming genoemd.

Daar is de heijunka voor: de werkdruk gladstrijken, het tempo bepalen en de bedrijfsvoering afstemmen op de prioriteiten van de klant. Het mechanisme van de heijunka is ook ontworpen om de mix van producten balanceren en een constante stroom van gevarieerde producten te bevorderen, aangepast aan de veranderende vraag – ofwel gemengde modelplanning.

Het is daarom een mechanisme dat de productiea ctiviteiten loskoppelen van het lawaaierige signaal dat uit de markt komt, om sereniteit te brengen en vloeiend te reageren op veranderingen in de reële vraag. Een beetje zen-titude in deze schreeuwende wereld.

Maar, flexibiliteit is niet synoniem aan acrobatiek..

Afhankelijk van het bedrijf vindt u verschillende namen die afwijken van de oorspronkelijke Japanse terminologie – volgorde bord or kanban bord bijvoorbeeld.

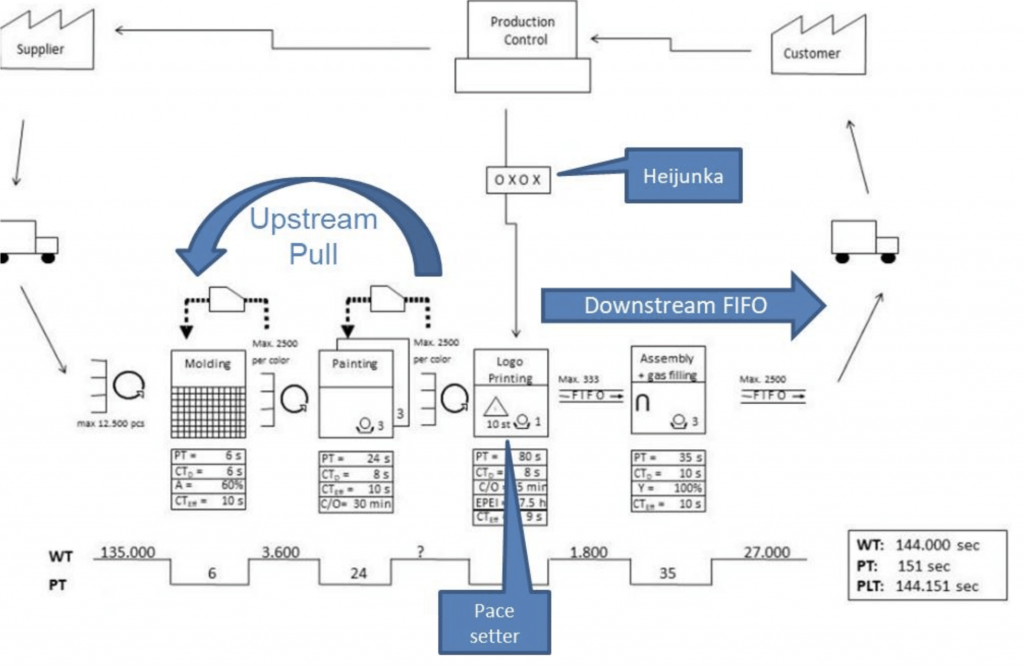

Een Heijunka loodst het knelpunt station (ook wel pacemaker, knelpunt bord) voor een bepaalde flow, en de stroom wordt stroomopwaarts getrokken van dit pacesetter station. Stroomafwaarts van dit pacesetterstation, zal er over het algemeen een FIFO volgorde heersen.

De heijunka definieert de kadans ofwel ritme – meestal worden de kanban kaarten uit de heijunka genomen elke X minuten, en via een accumulatie bord gedeeld om batches te bouwen. Dit voedt weer een startbord dat ondubbelzinnig bepaalt wat in de volgende productie stage word uitgevoerd.

De heijunka is een fan van frequente productie van een mix van producten in plaats van lange series van hetzelfde product, volgens een EPEI (Every Part Every Interval) logica – wordt elk item geproduceerd op regelmatige tijdstippen, sommige elke dag, of elke week, of elke maand, enz.

vsm LevelingIn een VSM (Value Stream Mapping) wordt de heijunka vaak vertegenwoordigd door het symboolvsm Heijunka Box MIFA en soms door het symbool

De Heijunka wordt meestal gedeeld door een fysiek bord in de werkplaats, of als een doos kaarten die op regelmatige tijdstippen worden opgehaald, enkele voorbeelden zijn hieronder weergegeven.

Welke heijunka voor de 21ste eeuw?

Ik had al in de jaren negentig de gelegenheid om dit soort mechanismen in verschillende bedrijven op te zetten, met zeer goede resultaten. Op een eenvoudige stroom werkt de heijunka erg goed. Echter, de traditionele heijunka wordt steeds moeilijker te onderhouden tegenwoordig. Fysieke borden en kaart systeems vereisen permanent onderhoud van het aantal kaarten in de kanban lussen, de uitbreiding van het aantal verwijzingen kan dit soort systemen zeer complex, vervelend en gevoelig voor fouten maken.

Sommige bedrijven, met name in de automobielsector, hebben elektronische heijunka-modellen ontwikkeld om het toenemende aantal verwijzingen het hoofd te bieden en heijunka te integreren in de digitalisering van de bedrijfsvoering – dit is echter nog steeds uitzonderlijk en gebaseerd op eigen principes en oplossingen.

Vraag gestuurde tactieken voor een Heijunka aangepast aan de wereld van vandaag

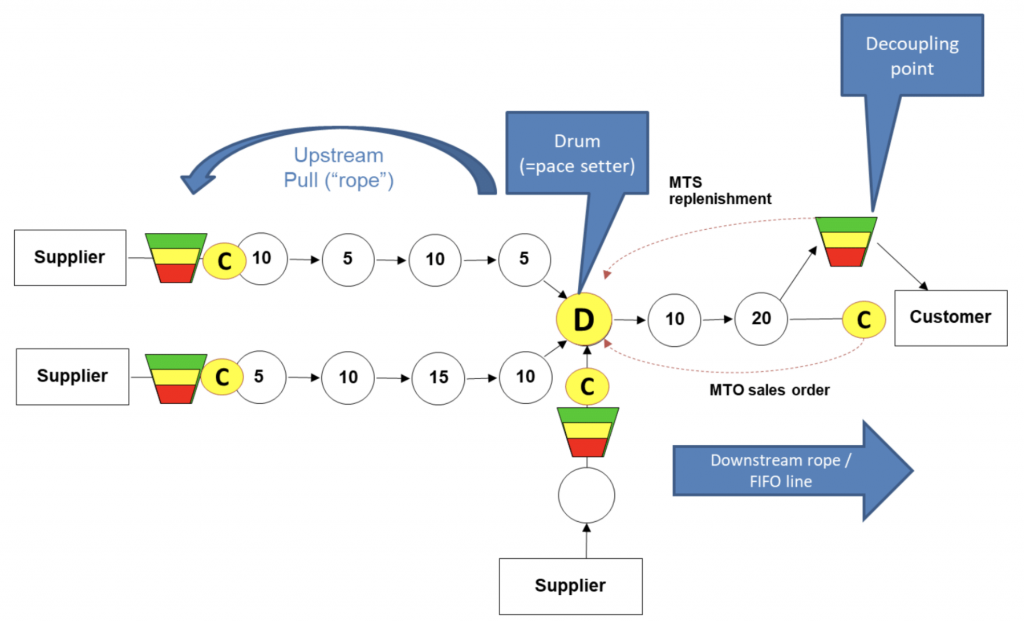

Het Demand Driven Operating Model (DDOM) is gebaseerd op dezelfde principes als we zojuist hebben gezien: het vaststellen van een soepele doorstroming, losgekoppeld van marktinvloeden, terwijl het vloeiend reageert op de reële vraag.

De schematisatie van een typische stroom model in een DDOM-model is zeer vergelijkbaar met wat we zojuist hebben beschreven:

Er zijn echter enkele essentiële verschillen in de praktische toepassing, waardoor de aanpak veel meer is aangepast aan onze tijd:

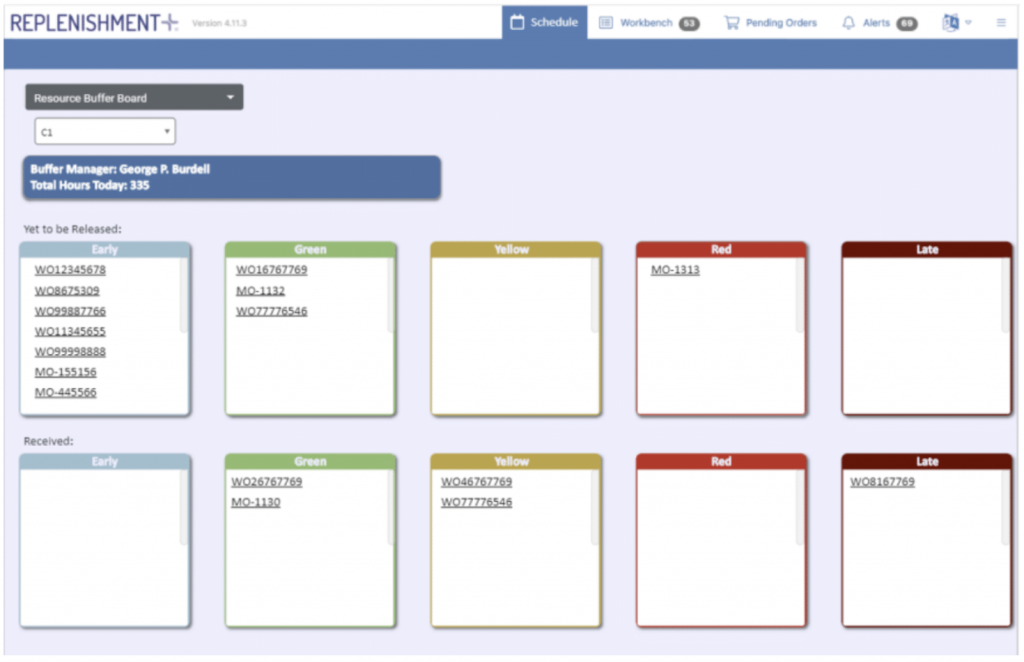

- Het hele proces wordt gedigitaliseerd, waardoor een breed assortiment en integratie met IT-managementsystemen mogelijk is, terwijl de werkplaats zeer visueel en geintegreerd wordt beheerd.

- De prioriteitsregels voor de upstream- en downstreamlussen hoeven op de borden niet alleen FIFO zijn: tijdbufferborden geven de rood/geel/groene prioriteiten die op belangrijke punten op de vraag zijn gesynchroniseerd (bijvoorbeeld op de stations met kritische capaciteit(knelpunten) en aan het einde van het proces (dicht bij de klant).

- Hoewel de heijunka traditioneel beperkt is tot relatief eenvoudige stromen, breidt het DDOM-bedrijfsmodel het principe uit naar complexe omgevingen, bijvoorbeeld met meerdere routeringsstappen en gedeelde operationele processen tussen verschillende goederen stromen.

- Het DDOM-model maakt het mogelijk om gemixte stroom van “make-to-stock(MTS)” en “make-to-order(MTO)” productie op een consistente eenduidige manier te regelen.

Onderstaande tabel probeert de vergelijking tussen de traditionele heijunka en het vraaggestuurde bedrijfsmodel samen te vatten.

Wilt u uw operationele omgeving digitaliseren en aanpassen aan de complexiteit van de wereld van vandaag? Neem gerust contact met ons op!